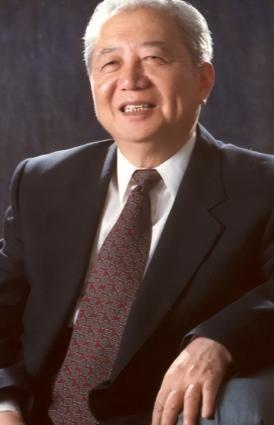

2001年,美国将一批淘汰的机器高价卖给中国,导致我国亏损好几亿,就在美国准备看中国笑话时,一个人的出现彻底改变了局面...... 2001年,中国化工领域产能不足,己内酰胺用于纺织、汽车和包装,年进口超20万吨。机构从美国购入生产装置,包括反应器和分离系统,价达数亿美元。设备安装后,试运行初期功能基本,但缺陷渐显。反应温度波动,产品杂质超标,催化剂床层堵塞需频繁清理。废气氮氧化物浓度高,处理成本上升。产量仅设计值40%,纯度低,库存积压,工人轮班减少。亏损累积亿元,维修费用每月增加。 检查显示,设备在美国使用多年,已淘汰,仅表面翻新。技术手册缺关键章节,如催化剂再生。管道腐蚀,阀门老化导致泄漏。团队调整参数,产率仍低。行业讨论引进失误,士气下降。闵恩泽77岁,在中国石化研究院任职,专长催化。他指出问题根源在催化剂不匹配,国外保留配方,仅售硬件。中国需独立开发。 他组建团队,从设备拆解入手,测量内径壁厚,分析残渣成分,使用光谱仪检测元素。实验室模拟生产线,监控压力变化。催化剂研制选非晶态合金,筛选钼镍磷组合。初始测试活性衰减快,调整焙烧温度,重做多次。引入稀土稳定结构,反应釜体积小,气体流量控制精准。扩展磁稳定床技术,安装电磁线圈,维持床层悬浮。优化颗粒直径和磁场强度,数据验证多次。 经过迭代,合成新型催化剂,用国产载体,成本低,活性高,抗毒强。应用改造设备,涂层更新,管道加滤。生产线重启,产量升,纯度达标。排放减,故障少。企业恢复运营,化解压力。这一集成避免废弃,节省进口费。中国企业加强技术评估,从中学习。 技术定型后,己内酰胺工艺扩散多家工厂。2008年,一步法生产工业化,集成创新,包括催化剂和反应。产能从2010年49万吨增至2015年250万吨,自给率超90%。2021年达396万吨,2023年515万吨。节省外汇,推动尼龙塑料产业稳定。 成果输出国际,欧美采购配方。中国转为出口方,升级化工。闵恩泽指导生物质燃料研发,如纤维素汽油。2016年逝世,团队延续绿色应用。他获国家最高科技奖,誉为炼油催化奠基人,激励创新。